Table des matières

- Résumé Exécutif : Perspectives 2025 et moteurs clés

- Avancées technologiques dans les additifs d’électroplacage à base de nickel

- Nouveaux matériaux et formulations durables

- Tendances réglementaires et paysage de conformité

- Taille du marché, prévisions et points chauds de croissance (2025–2029)

- Acteurs clés et partenariats stratégiques

- Secteurs d’application : Automobile, Électronique, Aérospatiale, et plus

- Innovations dans la chaîne d’approvisionnement et stratégies d’approvisionnement

- Défis : Impact environnemental et optimisation des processus

- Opportunités futures : Technologies perturbatrices et tendances d’investissement

- Sources & Références

Résumé Exécutif : Perspectives 2025 et moteurs clés

Le développement d’additifs d’électroplacage à base de nickel est prêt pour des avancées significatives en 2025, alimentées par l’évolution des demandes industrielles dans les secteurs de l’électronique, de l’automobile et des énergies renouvelables. L’accent est mis sur l’amélioration de l’uniformité des dépôts, de la résistance à la corrosion, de la brillance et de l’efficacité des processus. Alors que les industries du monde entier poussent en faveur d’options de finition de surface plus fiables et durables, les fabricants accélèrent leurs recherches sur les additifs de prochaine génération qui améliorent les performances tout en réduisant l’impact environnemental.

Les principaux acteurs du marché de l’électroplacage de nickel, tels que BASF, Atotech, et Enthone (maintenant partie du groupe Merck), investissent dans le développement de nouveaux agents de brillance, de niveleurs et d’agents de mouillage destinés à des applications avancées. Les lancements récents de produits et les bulletins techniques soulignent le changement vers des additifs permettant des structures de grain plus fines, réduisant le stress interne et permettant une exploitation à des températures plus basses—des facteurs critiques pour les composants électroniques à haute densité et les connecteurs automobiles.

La durabilité environnementale est un thème central qui façonne l’innovation des additifs. Les organismes de réglementation en Amérique du Nord, en Europe et en Asie renforcent les limites de rejet pour les métaux lourds et les contaminants organiques. En réponse, les fabricants formulent des additifs avec une toxicité réduite, une biodégradabilité améliorée et des taux de consommation plus bas. Par exemple, Atotech et BASF se sont engagés publiquement à des portefeuilles de chimie écologiques, dévoilant des solutions d’additifs conçues pour être conformes aux normes REACH et RoHS.

La numérisation et le contrôle des processus émergent également en tant que moteurs clés. Les technologies de dosage automatisé et de surveillance en temps réel des bains, soutenues par des fournisseurs d’additifs, améliorent la stabilité des bains et réduisent les déchets. Des entreprises comme Atotech intègrent des plateformes numériques pour la maintenance prédictive et l’optimisation des processus, permettant aux clients d’atteindre une qualité d’électroplacage cohérente avec une intervention manuelle minimale.

En regardant vers 2025 et au-delà, les perspectives pour les additifs d’électroplacage à base de nickel sont robustes. La demande pour des finitions de surface durables et de haute performance devrait croître, en particulier sur les marchés des véhicules électriques et des infrastructures de télécommunications 5G. On s’attend à ce que le pipeline de développement produise de nouvelles classes d’additifs avec des propriétés multifonctionnelles—telles que des agents de brillance nanostructurés et des réducteurs de stress à double action—soutenant la transition vers une fabrication plus intelligente et plus verte. La collaboration entre producteurs d’additifs, utilisateurs finaux et organismes de réglementation sera essentielle pour façonner la prochaine vague d’innovation et garantir la compétitivité mondiale.

Avancées technologiques dans les additifs d’électroplacage à base de nickel

L’électroplacage à base de nickel continue de soutenir la finition des surfaces dans des industries telles que l’automobile, l’électronique et l’aérospatiale, avec le développement d’additifs jouant un rôle crucial dans l’évolution des performances de placage. À partir de 2025, l’accent est mis sur l’amélioration des caractéristiques des dépôts—brillance, ductilité, nivellement et réduction du stress interne—par la formulation de systèmes d’additifs avancés. Le paysage actuel reflète une synergie entre innovation chimique et contrôle numérique des processus, visant à répondre aux exigences strictes de résistance à l’usure, de protection contre la corrosion et de qualité esthétique.

Les grands producteurs chimiques avancent activement la technologie des additifs. Par exemple, BASF et Evonik Industries repoussent les limites avec de nouveaux agents de brillance organiques, agents de mouillage et agents de nivellement conçus pour des bains de nickel à haute efficacité. Ces produits tirent parti de structures moléculaires propriétaires pour améliorer la douceur et l’uniformité des dépôts, tout en minimisant les défauts à des densités de courant plus élevées—un besoin critique pour les composants des véhicules électriques et de l’électronique 5G.

La pression réglementaire croissante pour éliminer certains composés hérités, en particulier l’acide borique et certains tensioactifs, stimule également l’innovation. En réponse, des fournisseurs tels que Atotech et Umicore ont introduit des additifs à faible teneur en bore et sans bore, en accord avec les directives environnementales mondiales tout en maintenant l’intégrité des dépôts et la stabilité des processus. Ces formulations de prochaine génération sont déjà adoptées par des fabricants cherchant à rendre leurs lignes électrolytiques plus pérennes.

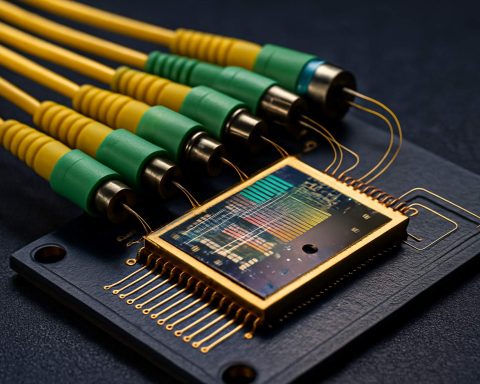

Une autre tendance clé est l’intégration d’analytique avancée et d’automatisation dans le dosage et la surveillance des additifs. Les entreprises utilisent des solutions de contrôle des processus qui emploient des capteurs en temps réel et des modèles prédictifs basés sur l’IA pour garantir une concentration optimale des additifs, réduisant ainsi la variabilité et les déchets chimiques. DuPont, par exemple, a annoncé des partenariats pour intégrer cette numérisation dans ses portefeuilles de chimie de placage, promettant un contrôle plus strict des résultats de placage et une plus grande efficacité des ressources.

En regardant vers les prochaines années, le secteur anticipe des progrès supplémentaires dans la chimie des additifs durables, notamment avec des composants biodégradables ou biosourcés dérivés de matières premières renouvelables. Les divisions R&D des grandes entreprises explorent également des systèmes d’additifs nanométriques pour une co-déposition, visant à conférer des propriétés mécaniques et électriques uniques aux couches de nickel—telles qu’une dureté améliorée, une résistance à l’usure ou des caractéristiques magnétiques—destinées à des applications spécialisées en e-mobilité et en ingénierie de précision.

En résumé, le développement d’additifs d’électroplacage à base de nickel en 2025 est caractérisé par des avancées rapides en chimie, durabilité et intégration des processus numériques. Ces innovations devraient élargir le champ d’application des revêtements en nickel, soutenant les efforts des fabricants pour offrir des produits plus durables, performants et respectueux de l’environnement.

Nouveaux matériaux et formulations durables

Le développement des additifs d’électroplacage à base de nickel subit une transformation significative en 2025, propulsée par le resserrement des réglementations environnementales, les avancées technologiques et la volonté de produire de manière plus durable dans les secteurs de l’électronique, de l’automobile et des métaux décoratifs. Les additifs sont essentiels dans les bains de nickel pour améliorer les caractéristiques des dépôts telles que la brillance, le nivellement, la ductilité et la réduction des stress. Les tendances récentes de l’industrie se concentrent sur l’émergence de nouveaux matériaux—en particulier ceux pouvant remplacer les produits chimiques traditionnels, souvent dangereux—et sur des formulations durables qui réduisent l’impact environnemental.

Des producteurs majeurs comme BASF et Atotech se tournent de plus en plus vers des chimies d’additifs ayant de plus faibles empreintes environnementales. Par exemple, il y a une préférence croissante pour les agents de mouillage et les agents de brillance biodégradables et biosourcés, avec un écart notable par rapport aux composés hérités contenant du formaldéhyde, des éthoxylates de nonylphénol et d’autres substances faisant face à des restrictions en Europe et au-delà. Les efforts pour développer et commercialiser des additifs sulfonés et à base de polyéther ont été rapportés comme réduisant non seulement la toxicité mais améliorant également la cohérence des performances dans des applications à haut débit.

En 2025, le secteur observe une augmentation des investissements en R&D dans les additifs de placage à base de nickel dérivés de matières premières renouvelables. Des entreprises comme Umicore testent de nouveaux agents de complexation et affiners de grain qui sont à la fois efficaces et conformes à des normes évolutives comme REACH et RoHS. Ces alternatives sont conçues pour maintenir l’intégrité des dépôts tout en réduisant considérablement le profil de danger des bains de placage.

De plus, on constate un changement marqué vers des packages d’additifs modulaires—mélanges sur mesure qui permettent aux fabricants d’optimiser pour des attributs spécifiques (par exemple, placage à grande vitesse, résistance à la corrosion) tout en minimisant la consommation chimique globale. Les producteurs tirent parti des avancées en chimie analytique et en contrôle des processus, permettant une surveillance en temps réel des concentrations d’additifs pour réduire les déchets et prolonger la durée de vie des bains. Les efforts de numérisation, dirigés par des entreprises comme OTECH, devraient accélérer cette tendance, offrant des systèmes de maintenance prédictive et de dosage intelligent qui améliorent encore les profils de durabilité.

En regardant vers l’avenir, les perspectives indiquent une continuité de la montée des additifs durables et à haute efficacité pour l’électroplacage au nickel. Des initiatives collaboratives de l’industrie sont en cours pour standardiser les références de chimie verte et encourager l’adoption de systèmes de placage en boucle fermée. D’ici 2027, il est prévu que plus de la moitié des nouvelles installations de placage au nickel sur les marchés réglementés utiliseront des formulations d’additifs éco-conçues. Cette évolution est destinée à satisfaire les exigences réglementaires et à améliorer la compétitivité des fournisseurs et des utilisateurs finaux, soulignant la transition du secteur vers des opérations plus propres, plus intelligentes et plus efficaces en ressources.

Tendances réglementaires et paysage de conformité

L’environnement réglementaire entourant les additifs d’électroplacage à base de nickel subit une transformation significative en 2025, propulsée par des normes de sécurité environnementale et professionnelle accrues. Les organismes réglementaires en Amérique du Nord, dans l’Union européenne et dans la région Asie-Pacifique intensifient leur surveillance des composés de nickel en raison de leur classification comme cancérogènes, mutagènes, et toxiques pour la vie aquatique. Cela a un impact direct sur la formulation, la production et l’application des additifs à base de nickel au sein de l’industrie de l’électroplacage.

Dans l’Union européenne, le cadre d’enregistrement, d’évaluation, d’autorisation et de restriction des produits chimiques (REACH) continue de renforcer les restrictions sur les composés de nickel, nécessitant que les fabricants et les utilisateurs en aval mettent en œuvre des mesures de gestion des risques rigoureuses. Les sels de nickel et les intermédiaires utilisés dans l’électroplacage sont soumis à des processus d’autorisation visant à minimiser l’exposition et les émissions tout au long de la chaîne d’approvisionnement. Notamment, l’Union européenne devrait introduire des exigences supplémentaires pour la divulgation des compositions des additifs et imposer des limites plus strictes sur les concentrations de rejet dans les eaux usées, défiant encore plus les développeurs d’additifs à innover des chimies plus propres.

Les États-Unis, par l’intermédiaire d’agences telles que l’Agence de protection de l’environnement (EPA), avancent des initiatives similaires dans le cadre de la Loi sur le contrôle des substances toxiques (TSCA). Il y a un élan croissant pour éliminer certains agents de brillance et agents de mouillage traditionnels contenant des complexes de nickel dangereux, incitant les fournisseurs à reformuler les mélanges d’additifs avec des alternatives plus sûres. De plus, l’Administration de la sécurité et de la santé au travail (OSHA) met à jour les limites d’exposition sur le nickel dans l’air, obligeant les installations d’électroplacage à adopter des contrôles de processus améliorés et des équipements de protection individuelle.

Les marchés asiatiques, en particulier la Chine, alignent les normes environnementales sur les meilleures pratiques mondiales. Le Ministère de l’Écologie et de l’Environnement de la République Populaire de Chine renforce les normes de rejet des eaux usées pour les opérations d’électroplacage, avec de nouveaux mandats sur la surveillance et la déclaration en temps réel des émissions de nickel. Ces changements réglementaires accélèrent l’adoption de systèmes d’additifs à faible teneur en nickel ou sans nickel et stimulent la demande pour des technologies avancées de traitement des eaux usées.

Pour les fabricants d’additifs, la conformité nécessite une documentation solide, des tests par des tiers et l’intégration de composants plus sûrs et moins toxiques. Des fournisseurs de premier plan tels que Atotech, Technic et Umicore investissent activement dans des initiatives de chimie verte, développant des additifs spéciaux qui respectent ou dépassent les nouveaux seuils de conformité tout en maintenant la performance. À l’avenir, l’environnement réglementaire devrait encore inciter à l’innovation durable, avec la traçabilité numérique, l’analyse du cycle de vie et l’étiquetage écologique appelés à devenir des exigences standard pour l’accès au marché dans les années à venir.

Taille du marché, prévisions et points chauds de croissance (2025–2029)

Le marché des additifs d’électroplacage à base de nickel est positionné pour une expansion régulière de 2025 à 2029, alimentée par une demande croissante dans les secteurs de l’électronique, de l’automobile et des énergies renouvelables. L’électroplacage au nickel reste crucial pour la résistance à la corrosion, la protection contre l’usure et l’amélioration des propriétés de surface, les additifs jouant un rôle essentiel dans l’amélioration de l’uniformité des dépôts, de la brillance, du nivellement et de l’efficacité des processus. Alors que les industries s’orientent vers la miniaturisation et des normes de performance plus strictes, la formulation et la commercialisation d’additifs avancés s’accélèrent.

Les estimations actuelles placent le marché mondial des produits chimiques d’électroplacage au nickel dans la plage des milliards de dollars, les additifs représentant un segment significatif et en croissance. L’élan du marché est particulièrement fort dans la région Asie-Pacifique, où les hubs de fabrication en Chine, au Japon, en Corée du Sud et en Asie du Sud-Est continuent d’étendre leur capacité d’électroplacage. Des acteurs majeurs de l’industrie tels que BASF, DuPont, et Umicore investissent dans la R&D pour des additifs de prochaine génération qui répondent aux exigences évolutives—telles qu’un impact environnemental réduit, une qualité de dépôt plus élevée et une compatibilité avec des techniques de placage à grande vitesse ou par pulse.

De 2025 à 2029, la demande pour des additifs d’électroplacage au nickel de haute performance devrait croître à un TCAC dans la plage de 4 à 6 %, dépassant ainsi le secteur global des produits chimiques d’électroplacage. Les points chauds de croissance clés incluent :

- Fabrication Électronique : La miniaturisation des composants et la prolifération des véhicules électriques (VE) augmentent la demande pour des additifs avancés garantissant une couche de nickel ultra-lisse et fiable, notamment dans les connecteurs et les circuits imprimés (Umicore).

- Automobile : L’électroplacage au nickel pour des pièces décoratives et fonctionnelles augmente, le marché des additifs bénéficiant de la transition vers l’e-mobilité et des exigences réglementaires strictes en matière de durabilité et de performance environnementale (BASF).

- Énergies Renouvelables : Les technologies éoliennes, solaires et de batterie s’appuient sur des composants nickelés, alimentant la demande pour des packages d’additifs spécialisés qui améliorent la résistance à la corrosion dans des conditions difficiles (DuPont).

La durabilité est une tendance déterminante. Les fournisseurs d’additifs sont sous pression pour développer des formulations avec des substances dangereuses réduites et une recyclabilité des bains améliorée. Les cadres réglementaires en Europe et en Amérique du Nord, tels que REACH et TSCA, accélèrent l’adoption de chimies d’additifs écologiques et moins toxiques. Les entreprises disposant de portefeuilles environnementaux robustes devraient capturer des parts de marché alors que les clients cherchent à s’assurer de la conformité et à minimiser les risques.

Dans l’ensemble, le marché des additifs d’électroplacage à base de nickel est en passe de connaître une croissance robuste, l’innovation, l’expansion manufacturière régionale et la gestion environnementale façonnant les dynamiques concurrentielles jusqu’en 2029.

Acteurs clés et partenariats stratégiques

Le paysage du développement d’additifs d’électroplacage à base de nickel en 2025 est façonné par les activités de plusieurs entreprises chimiques mondiales, fabricants de solutions d’électroplacage et entreprises de technologie des matériaux. Ces acteurs clés stimulent l’innovation et la croissance du marché à travers une R&D interne et des collaborations stratégiques visant des solutions d’électroplacage au nickel performantes, durables et spécifiques aux applications.

Parmi les leaders, BASF continue d’investir dans des additifs d’électroplacage au nickel fonctionnels et décoratifs, en se concentrant sur l’amélioration de la stabilité des bains, la réduction de la toxicité et la compatibilité avec l’évolution des réglementations environnementales. Leurs récentes initiatives de partenariat visent à accélérer le développement de nouveaux agents de brillance et de niveleurs de prochaine génération qui répondent aux besoins de l’industrie automobile et électronique.

Atotech, un fournisseur majeur de produits chimiques et d’équipements spécialisés pour la finition de surfaces, élargit activement son portefeuille d’additifs à base de nickel grâce à des alliances avec des OEM et des fabricants d’électronique. Les collaborations de l’entreprise se concentrent sur la création de systèmes d’additifs sur mesure pour l’emballage avancé, le placage de connecteurs et les revêtements résistants à la corrosion. Le réseau mondial R&D d’Atotech améliore sa capacité à prototyper rapidement et à mettre à l’échelle de nouvelles formulations en réponse aux exigences spécifiques des clients.

Umicore a maintenu un rôle proéminent dans le développement d’additifs qui améliorent des caractéristiques des dépôts telles que la brillance, la dureté et l’uniformité. Les partenariats de recherche d’Umicore avec des fabricants de composants et son investissement continu dans la technologie propre soulignent son engagement envers un électroplacage au nickel durable, y compris la réduction des sous-produits dangereux et l’augmentation de la durée de vie des bains.

Sur le front de l’équipement et de l’intégration des processus, Technic collabore avec des fournisseurs d’additifs et des utilisateurs finaux pour optimiser la performance des additifs dans des applications critiques et à haut débit. Les accords de développement conjoint de l’entreprise visent la fabrication numérique et l’électronique miniaturisée, où un contrôle strict des propriétés du dépôt est essentiel.

Des partenariats stratégiques émergent également entre les producteurs chimiques et les institutions de recherche académique. Ces alliances se concentrent sur des chimies d’additifs avancées—telles que des dispersants nanostructurés et des agents de complexation respectueux de l’environnement—qui devraient atteindre la commercialisation dans les prochaines années.

En regardant vers l’avenir, le paysage concurrentiel devrait s’intensifier à mesure que les pressions réglementaires et la demande pour des revêtements à haute fiabilité croissent. Les principaux acteurs sont susceptibles de consolider davantage leurs positions par le biais de collaborations intersectorielles et d’accords de licence technologique, tirant parti de leur échelle et de leur expertise pour accélérer l’adoption d’additifs d’électroplacage en nickel innovants dans les secteurs de l’automobile, de l’électronique, de l’énergie et de l’aérospatiale.

Secteurs d’application : Automobile, Électronique, Aérospatiale, et plus

Le développement d’additifs d’électroplacage à base de nickel reste un domaine critique d’innovation dans plusieurs secteurs, notamment l’automobile, l’électronique, l’aérospatiale et l’ingénierie de précision. À partir de 2025, l’impératif d’améliorer les propriétés des dépôts—telles que la brillance, la ductilité, la résistance à la corrosion et le nivellement—stimule les efforts de formulation d’additifs, les fabricants et les OEM cherchant à répondre à des exigences réglementaires, fonctionnelles et esthétiques de plus en plus strictes.

Dans le secteur automobile, l’électroplacage au nickel est vital pour les applications décoratives et fonctionnelles, telles que les pièces de finition, les connecteurs et les composants des systèmes de carburant. Les dernières années ont vu une poussée vers des additifs qui permettent un revêtement uniforme sur des géométries complexes tout en minimisant l’utilisation de substances réglementées par l’environnement, telles que l’acide borique et certains tensioactifs. Des leaders de l’industrie tels que Brighton-Best International et Atotech ont avancé des chimies d’additifs qui optimisent le nivellement et la protection contre la corrosion, soutenant les tendances de réduction de poids et la prolifération des véhicules électriques, où la fiabilité des connecteurs est primordiale.

Dans l’industrie électronique, la miniaturisation et l’augmentation de la densité des circuits exigent des couches de nickel d’une uniformité et d’une pureté exceptionnelles. L’innovation des additifs se concentre sur des affiners de grain et des réducteurs de stress qui facilitent le placage à grande vitesse sans compromettre l’intégrité des dépôts. Des entreprises comme Technic Inc. développent des packages d’additifs adaptés aux applications avancées de PCB et de semi-conducteurs, en mettant l’accent sur un faible stress interne et la compatibilité avec des processus sans plomb.

Le secteur aérospatial continue de privilégier la durabilité et la performance, nécessitant des dépôts de nickel avec des propriétés physiques et mécaniques rigoureusement contrôlées. Le développement continu d’additifs, dirigé par des fournisseurs tels que MacDermid Alpha, met l’accent sur la robustesse dans des environnements extrêmes, notamment les fluctuations de température et de pression. Les efforts portent également sur le remplacement d’additifs hérités contenant des substances dangereuses pour l’environnement, en accord avec les mandats de durabilité mondiaux.

À travers tous les secteurs, la transition vers des produits chimiques plus durables, conformes aux normes REACH et RoHS, s’accélère. En 2025 et dans les années à venir, les fabricants d’additifs sont susceptibles de privilégier des formulations exemptes de PFAS, de métaux lourds et d’autres contaminants persistants. De plus, les tendances de numérisation influencent le dosage des additifs et la surveillance des bains, les entreprises intégrant des analyses en temps réel pour garantir la cohérence des processus et réduire les déchets.

En regardant vers l’avenir, les perspectives de développement d’additifs d’électroplacage à base de nickel se caractérisent par une adaptation rapide aux changements réglementaires, l’intégration d’analyses avancées et une personnalisation continue pour répondre aux exigences spécifiques des secteurs. Les collaborations industrielles et les boucles de retour d’information avec les utilisateurs finaux seront essentielles pour propulser la prochaine génération de solutions d’additifs durables et performantes.

Innovations dans la chaîne d’approvisionnement et stratégies d’approvisionnement

Le développement des additifs d’électroplacage à base de nickel est de plus en plus influencé par des innovations dans la chaîne d’approvisionnement et des stratégies d’approvisionnement, alors que les fabricants cherchent à la fois une efficacité des coûts et une amélioration des performances. À l’aube de 2025, l’industrie répond à des défis tels que la volatilité des matières premières, les réglementations environnementales et le besoin de produits chimiques spécialisés avec une provenance fiable.

Une tendance clé est la localisation et la diversification des chaînes d’approvisionnement en additifs. Historiquement, le nickel et les additifs chimiques ont dépendu de réseaux mondiaux complexes, parfois opaques. Cependant, ces dernières années, des acteurs de premier plan ont adopté des mesures pour atténuer les disruptions géopolitiques et les pénuries d’approvisionnement. Des entreprises telles que BASF et Evonik Industries ont élargi leurs capacités de production régionales, en particulier en Asie et en Amérique du Nord, pour assurer une livraison constante de composants de placage, y compris des agents de brillance, des niveleurs et des agents de mouillage essentiels pour les bains à base de nickel.

L’approvisionnement stratégique évolue également, les fabricants formant des partenariats plus étroits avec les producteurs d’additifs. Les accords d’achat directs et les contrats à long terme, en particulier pour les sels de nickel à haute pureté et les organiques spécialisés, sont devenus plus fréquents. Cette approche est illustrée par Umicore et Atotech, qui ont tous deux annoncé de nouvelles initiatives pour tracer les ingrédients des additifs jusqu’à leur source, garantissant ainsi la conformité avec des normes environnementales et éthiques de plus en plus strictes.

La numérisation joue un rôle croissant dans la chaîne d’approvisionnement des additifs d’électroplacage. La gestion des stocks en temps réel et l’analytique prédictive sont désormais utilisées pour anticiper les pics de demande et les pénuries potentielles, facilitant des modèles de livraison juste à temps. Des entreprises comme SABIC tirent parti de plateformes numériques pour fournir aux clients des données de sourcing à jour, tout en soutenant des ajustements rapides de formulation pour s’adapter aux variations de la qualité ou de la disponibilité des matières premières.

À l’horizon, les fournisseurs investissent dans des modèles d’économie circulaire—récupérant le nickel et les composants d’additifs à partir de bains usés et de sous-produits de production. Cela répond non seulement aux impératifs de durabilité, mais constitue également une stratégie pour se prémunir contre les pics de prix et les interruptions d’approvisionnement. Par exemple, Umicore intensifie ses programmes de recyclage pour les déchets d’électroplacage industriel, visant à sécuriser des sources secondaires tant pour le nickel que pour les additifs organiques.

En regardant vers 2025 et au-delà, ces innovations dans la chaîne d’approvisionnement et l’approvisionnement devraient soutenir un développement plus rapide et plus résilient des additifs d’électroplacage à base de nickel. L’intégration continue de la traçabilité, des solutions numériques et de l’approvisionnement circulaire définira probablement l’avantage concurrentiel et la conformité réglementaire dans ce segment.

Défis : Impact environnemental et optimisation des processus

L’électroplacage à base de nickel reste essentiel dans les secteurs de l’automobile, de l’électronique et des industries décoratives, mais son empreinte environnementale et son efficacité de processus sont soumis à un examen de plus en plus minutieux alors que les pressions réglementaires et de durabilité s’intensifient à l’horizon 2025 et au-delà. Le développement de nouveaux additifs d’électroplacage est central pour relever deux défis principaux : la réduction des déchets dangereux et l’optimisation de la qualité des dépôts tout en respectant des exigences législatives plus strictes.

Un défi significatif découle des additifs traditionnels, tels que le saccharine et les agents de brillance propriétaires, qui contiennent souvent des composés organiques et des contaminants métalliques compliquant la gestion des eaux usées. À mesure que les réglementations environnementales se resserrent—particulièrement concernant les émissions de nickel et l’utilisation de tampons à base d’acide borique—les fournisseurs d’additifs accélèrent le développement de formulations alternatives. Par exemple, des fournisseurs mondiaux comme Technova et Atotech se concentrent sur des additifs à faible teneur en bore et sans bore, ainsi que sur des agents de brillance biodégradables, pour minimiser l’impact écologique et simplifier le traitement des effluents. On observe un mouvement notable vers des additifs conformes aux réglementations REACH de l’Union européenne et à des cadres similaires en Asie et en Amérique du Nord.

L’optimisation des processus est un autre point central, les fabricants recherchant des additifs qui soutiennent des densités de courant plus élevées, un meilleur nivellement et une réduction du stress interne dans les dépôts—des éléments clés pour l’efficacité énergétique et les performances des produits. Des entreprises telles que Umicore et MacDermid Alpha investissent dans la R&D pour des additifs multifonctionnels qui permettent des structures de grain plus fines, une meilleure ductilité et une résistance à la corrosion accrue, même à des concentrations de nickel plus faibles. Ces avancées visent à réduire la consommation chimique et la fréquence de maintenance des bains, s’alignant ainsi sur des objectifs de coûts et de durabilité.

Malgré ces avancées, des défis persistent dans l’équilibre entre écologie et performance de placage. De nouveaux additifs doivent subir des validations rigoureuses sur le terrain pour garantir leur compatibilité avec les lignes de production automatisées et à haut débit. La complexité des chimies de bains de nickel, en particulier lors de l’introduction de nouveaux agents de brillance ou de réducteurs de stress, peut introduire une variabilité dans les propriétés des dépôts et la stabilité des processus—une préoccupation pour les applications de précision dans l’électronique et les composants automobiles.

À l’avenir, le secteur devrait connaître des progrès incrémentaux mais constants, les principaux producteurs d’additifs collaborant étroitement avec les OEM et les agences réglementaires pour co-développer des solutions spécifiques aux applications. La numérisation et le contrôle des processus pilotés par des données devraient aider davantage à optimiser le dosage des additifs et à minimiser les déchets. La clé pour surmonter à la fois les défis environnementaux et opérationnels sera l’alignement continu de l’innovation des additifs avec l’évolution des paysages réglementaires et des exigences des utilisateurs finaux à travers 2025 et dans la seconde moitié de la décennie.

Opportunités futures : Technologies perturbatrices et tendances d’investissement

Alors que l’industrie de l’électroplacage à base de nickel s’approche de 2025, le développement d’additifs avancés est prêt pour une transformation significative, alimentée par des impératifs de durabilité, des exigences de performance et la numérisation. Le changement continu vers les véhicules électriques, les infrastructures énergétiques renouvelables et l’électronique miniaturisée intensifie le besoin de revêtements en nickel haute performance avec des propriétés fonctionnelles sur mesure. En réponse, les principaux fournisseurs chimiques et les fabricants d’additifs priorisent la recherche dans des chimies d’additifs de prochaine génération et des technologies de processus perturbatrices.

Une des tendances les plus notables est l’émergence de formulations d’additifs respectueuses de l’environnement. Des acteurs mondiaux tels que BASF et Atotech investissent dans le développement d’additifs sans bore, à faible COV et sans cyanure, qui s’alignent sur les réglementations environnementales de plus en plus strictes et les objectifs de fabrication verte. Ces additifs non seulement réduisent les déchets dangereux, mais améliorent également la stabilité des bains de placage et la qualité des dépôts, s’adaptant aux industries soumises à la pression de démontrer leur conformité ESG.

Les additifs fonctionnels avancés—tels que des affiners de grain nanostructurés, des réducteurs de stress et des agents de nivellement—sont en cours d’ingénierie pour permettre un dépôt de nickel ultra-uniforme sur des substrats de plus en plus complexes. En 2025, le contrôle des processus devrait être encore amélioré par l’utilisation de l’apprentissage automatique et de la surveillance en temps réel des bains, un domaine où des entreprises telles que Umicore et Technic Inc. développent des solutions numériques qui optimisent le dosage des additifs et la longévité des bains. Cette numérisation devrait réduire les coûts opérationnels et améliorer la cohérence des produits dans les usines à haut débit.

Les tendances d’investissement indiquent que le capital-risque et le financement stratégique des entreprises se dirigent vers des startups et des initiatives de recherche axées sur des technologies perturbatrices. Celles-ci incluent des packages d’additifs pour le placage par pulse, qui permettent un contrôle plus fin de la microstructure et de la dureté, et des systèmes d’additifs compatibles avec de nouveaux électrolytes non aqueux et liquides ioniques, offrant un potentiel d’efficacité plus élevée et de nouveaux domaines d’application. Les partenariats entre fournisseurs chimiques établis et OEM automobile ou électronique accélèrent le chemin de l’échelle de laboratoire à la commercialisation, avec des projets pilotes collaboratifs déjà en cours en Asie et en Europe.

À l’avenir, l’intersection de la durabilité, du contrôle numérique des processus et de la chimie des matériaux avancés définira le paysage concurrentiel pour les additifs d’électroplacage à base de nickel. Les entreprises capables de fournir des solutions d’additifs certifiées, à faible impact et haute performance—surtout celles validées pour des secteurs à usage exigeant—devraient capturer des positions de marché dominantes à mesure que les exigences réglementaires et de performance continuent d’évoluer à travers 2025 et au-delà.

Sources & Références

- BASF

- Atotech

- Evonik Industries

- Umicore

- DuPont

- OTECH

- Union européenne

- Ministère de l’Écologie et de l’Environnement de la République Populaire de Chine

- Technic

- BASF

- Technova